云控PLC在5軸折彎機上的運用

MK1614+10寸昆侖觸摸屏

輸入 | 功能 | 輸出 | 功能 | |

X0 | 手輪A | Y0 | D軸脈沖 | |

X1 | 手輪B | Y1 | L軸脈沖 | |

X2 | X2原點 | Y2 | X1軸脈沖 | |

X3 | 編碼器A | Y3 | X2軸脈沖 | |

X4 | 編碼器A | Y4 | Z軸脈沖 | |

X5 | Y5 | D軸方向 | ||

X6 | L原點 | Y6 | L軸方向 | |

X7 | X1原點 | Y7 | X1軸方向 | |

X10 | Z原點 | Y10 | X2軸方向 | |

X11 | D上限 | Y11 | Z軸方向 | |

X12 | D下限 | Y12 | 加壓閥 | |

X13 | D超程 | Y13 | 安全閥 | |

X14 | 急停按鈕 | Y14 | 快慢閥 | |

X15 | 腳踏上 | Y15 | 蜂鳴器 | |

X16 | 腳踏下 | |||

X17 | 油泵 | |||

AI1 | D伺服報警 | |||

AI2 | L伺服報警 | |||

AI3 | X伺服報警 | |||

AI4 | Z伺服報警 |

操作流程:

1、先由屏幕編輯好程序(也就折彎順序流程)。

2、用戶無需校正原點,原點為斷電保存,點擊啟動。

3、由X1、X2、L、Z軸同時運行到設定位置,根據設定位置的影響,運動先后順序不一樣。

4、在非寸動狀態下,踩住上升腳踏,大油缸先將工作臺面頂上一定位置,再經伺服電機控制調節油缸閥門繼續供油,使之工作臺以慢速繼續上升到設定位置(由增量式拉繩編碼器記位置)。

5、由工作臺位置決定鋼板所折的角度。 6、若用戶在程序中編有避讓作用(防止折彎時L軸硬件與鋼板有摩擦),則工作臺會在上升至壓板位時停止上升,由L軸后退避讓距離,再上升至設定位置。

7、在單動狀態下,松開腳踏工作臺下降到最低點;在連動下,松開腳踏工作臺下降到設定點;有寸動狀態下,需要去踩下降腳踏才能下降。

8、下降后,X1、X2、L、Z軸將繼續運行致下個折彎點位置,重復以上流程。

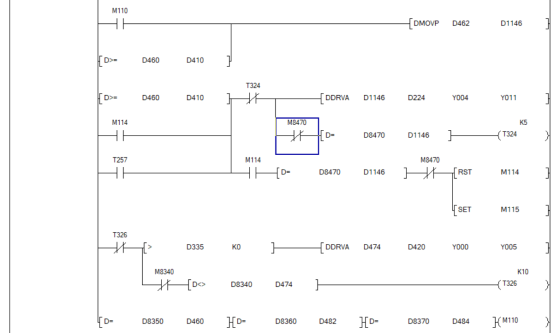

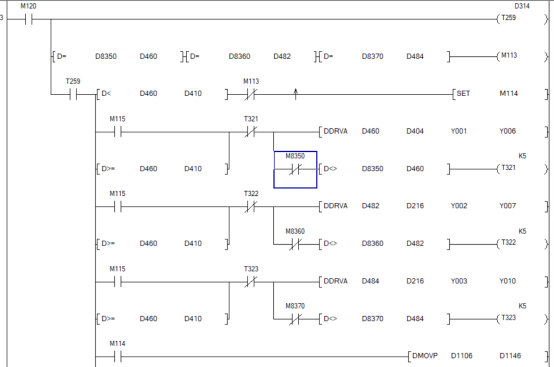

系統運行控制狀態:

1、設備在初始狀態時,需通過手輪轉動控制伺服電機,進而控制油缸使工作臺面上升到與刀口貼合處,稱為零點,并將編碼器值設為0(即工作臺位)。由于用戶端不用常去校正,只是客戶出廠時校正一次交貨。

2、 做有用戶自已編輯流程功能,有復制,粘貼,刪除,插入方便使用,其中各軸位置、快慢位、壓板位、下限位、避讓位、重復數、大角度段數、延時等數據。

3、要有根據所需折的角度,計算出工作臺面要抬高的高度,需調節油缸閥門大小,從而計算出伺服電機要走的位置。由于是通過油缸與編碼器控制及判斷工作臺面的,所以計算出的精度有一定的誤差,由板材的大小,類型都有不確定的誤差存在,所以做了表格補償方式,供計算誤使用。

4、正是由于用戶端不常去校0點,而油缸上下走動又有一定的震動,從而影響編碼器的計數值,導致計數不準備,或位置不夠不能跳轉下步(卡機)。做了計數值在一定時間內不變化,判斷為已到達設定點處理,問題得以改善。

5、與3軸對比,增加了2個軸改動1個軸,相當于增加了3個軸,提供用戶編輯窗口也隨之不一致,加上5軸所設定的位置不一樣所要求的動作順序也隨之改變,增加了判斷及比較作用。

6、由于5軸控制點數有所增加,所以借用了模擬量輸入作用以增加輸入點作為軸類報警處理,由于模擬量是接收高電平輸入,而伺服報警又只能是低電平,所以加了個上拉電阻,先將電平拉高,報警后再拉低,以達到變化目的。